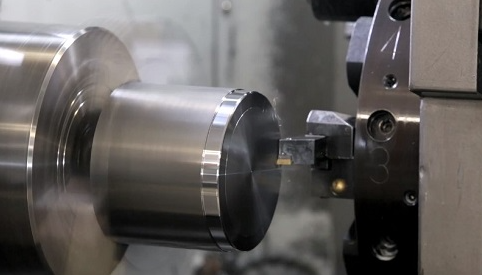

ਅਸੀਂ ਸਾਰਿਆਂ ਨੂੰ ਸੀਐਨਸੀ ਮੋੜਨ ਦੇ ਦੌਰਾਨ ਵਰਕਪੀਸ ਦੀ ਸਤਹ ਦੀ ਚੈਟਰ ਦੀ ਸਮੱਸਿਆ ਦਾ ਸਾਹਮਣਾ ਕਰਨਾ ਪਿਆ ਹੈ.ਹਲਕੀ ਬਕਵਾਸ ਲਈ ਮੁੜ ਕੰਮ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਭਾਰੀ ਬਕਵਾਸ ਦਾ ਮਤਲਬ ਹੈ ਸਕ੍ਰੈਪਿੰਗ।ਇਸ ਨਾਲ ਕੋਈ ਫ਼ਰਕ ਨਹੀਂ ਪੈਂਦਾ, ਇਹ ਨੁਕਸਾਨ ਹੈ.ਦੀ ਓਪਰੇਟਿੰਗ ਸਤਹ 'ਤੇ ਚੈਟਰ ਨੂੰ ਕਿਵੇਂ ਖਤਮ ਕਰਨਾ ਹੈCNC ਮੋੜ?

ਸੀਐਨਸੀ ਟਰਨਿੰਗ ਵਿੱਚ ਓਪਰੇਟਿੰਗ ਸਰਫੇਸ ਦੇ ਚੈਟਰ ਅਤੇ ਵਾਈਬ੍ਰੇਸ਼ਨ ਨੂੰ ਕਿਵੇਂ ਖਤਮ ਕਰਨਾ ਹੈ

CNC ਮੋੜ ਵਿੱਚ ਓਪਰੇਟਿੰਗ ਸਤਹ ਦੇ ਚੈਟਰ ਨੂੰ ਖਤਮ ਕਰਨ ਲਈ, ਸਾਨੂੰ ਚੈਟਰ ਦੇ ਕਾਰਨ ਨੂੰ ਜਾਣਨ ਦੀ ਲੋੜ ਹੈ।

1. ਮਸ਼ੀਨ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ

ਮਸ਼ੀਨ ਟੂਲ ਦੇ ਦੋ ਸੰਭਵ ਕਾਰਨ ਹਨ।

(1) ਜਦੋਂ ਵਰਕਪੀਸ ਨੂੰ ਉੱਪਰਲੇ ਕਵਰ ਨਾਲ ਜੈਕ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਜੈਕਿੰਗ ਐਕਸਟੈਂਸ਼ਨ ਬਹੁਤ ਲੰਬਾ ਹੁੰਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਨਾਕਾਫ਼ੀ ਕਠੋਰਤਾ ਹੁੰਦੀ ਹੈ।

(2) ਮਸ਼ੀਨ ਖੁਦ ਲੰਬੇ ਸਮੇਂ ਤੋਂ ਵਰਤੀ ਗਈ ਹੈ, ਰੱਖ-ਰਖਾਅ ਸਮੇਂ ਸਿਰ ਨਹੀਂ ਹੈ, ਅਤੇ ਅੰਦਰੂਨੀ ਬੇਅਰਿੰਗਾਂ ਅਤੇ ਹੋਰ ਹਿੱਸੇ ਗੰਭੀਰਤਾ ਨਾਲ ਖਰਾਬ ਹਨ.

2. ਸੰਦ

ਮਸ਼ੀਨ ਟੂਲ ਦੇ ਚਾਰ ਸੰਭਵ ਕਾਰਨ ਹਨ।

(1) ਮੋੜਨ ਦੌਰਾਨ ਟੂਲ ਦਾ ਆਰਾਮ ਬਹੁਤ ਲੰਮਾ ਹੁੰਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਨਾਕਾਫ਼ੀ ਕਠੋਰਤਾ ਹੁੰਦੀ ਹੈ।

(2) ਬਲੇਡ ਪਹਿਨਿਆ ਹੋਇਆ ਹੈ ਅਤੇ ਤਿੱਖਾ ਨਹੀਂ ਹੈ।

(3) ਮੋੜਨ ਦੌਰਾਨ ਮਸ਼ੀਨ ਟੂਲ ਪੈਰਾਮੀਟਰਾਂ ਦੀ ਚੋਣ ਗੈਰ-ਵਾਜਬ ਹੈ।

(4) ਬਲੇਡ ਦਾ ਸਿਰਾ ਚਾਪ ਬਹੁਤ ਵੱਡਾ ਹੈ।

3. ਵਰਕਪੀਸ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ

ਕਲਾਕ੍ਰਿਤੀਆਂ ਦੇ ਤਿੰਨ ਸੰਭਵ ਕਾਰਨ ਹਨ।

(1) ਮੋੜਨ ਵਾਲੀ ਵਰਕਪੀਸ ਦੀ ਸਮੱਗਰੀ ਬਹੁਤ ਸਖ਼ਤ ਹੈ, ਜੋ ਮੋੜ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦੀ ਹੈ।

(2) ਮੋੜਨ ਵਾਲੀ ਵਰਕਪੀਸ ਬਹੁਤ ਲੰਮੀ ਹੈ, ਅਤੇ ਮੋੜ ਦੇ ਦੌਰਾਨ ਵਰਕਪੀਸ ਕਾਫ਼ੀ ਸਖ਼ਤ ਨਹੀਂ ਹੈ।

(3) ਚੱਕਰਾਂ ਨੂੰ ਮੋੜਦੇ ਸਮੇਂ ਪਤਲੇ ਕੰਧ ਵਾਲੇ ਵਰਕਪੀਸ ਕਾਫ਼ੀ ਸਖ਼ਤ ਨਹੀਂ ਹੁੰਦੇ ਹਨ।

ਜੇ ਮੋੜ ਦੇ ਦੌਰਾਨ ਹਿੱਲਣ ਲੱਗਦੀ ਹੈ, ਤਾਂ ਸਮੱਸਿਆ ਨੂੰ ਕਿਵੇਂ ਖਤਮ ਕਰਨਾ ਹੈ?

1. ਵਰਕਪੀਸ

ਪਹਿਲਾਂ, ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਵਰਕਪੀਸ ਨਾਲ ਕੋਈ ਸਮੱਸਿਆ ਹੈ.

(1) ਜੇਕਰ ਵਰਕਪੀਸ ਸਮੱਗਰੀ ਨੂੰ ਮੋੜਿਆ ਜਾਣਾ ਬਹੁਤ ਸਖ਼ਤ ਹੈ, ਤਾਂ ਕੀ ਤੁਸੀਂ ਵਰਕਪੀਸ ਦੀ ਕਠੋਰਤਾ ਨੂੰ ਘਟਾਉਣ ਲਈ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਬਦਲ ਸਕਦੇ ਹੋ, ਅਤੇ ਫਿਰ ਬਾਅਦ ਵਿੱਚ ਇਸਨੂੰ ਹੋਰ ਤਰੀਕਿਆਂ ਨਾਲ ਸੁਧਾਰ ਸਕਦੇ ਹੋ।

(2) ਜੇਕਰ ਵਰਕਪੀਸ ਨੂੰ ਮੋੜਿਆ ਜਾਣਾ ਬਹੁਤ ਲੰਬਾ ਹੈ, ਤਾਂ ਵਰਕਪੀਸ ਦੀ ਸਥਿਰਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ ਟੂਲ ਹੋਲਡਰ ਦੀ ਪਾਲਣਾ ਕਰੋ।

(3) ਜੇਕਰ ਵਰਕਪੀਸ ਪਤਲੀ-ਕੰਧ ਵਾਲੀ ਹੈ, ਤਾਂ ਚੱਕਰ ਨੂੰ ਮੋੜਦੇ ਸਮੇਂ ਟੂਲਿੰਗ ਨੂੰ ਕਠੋਰਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਲਈ ਤਿਆਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

2. ਟੂਲਿੰਗ

ਅੱਗੇ, ਆਓ ਦੇਖੀਏ ਕਿ ਕੀ ਇਹ ਇੱਕ ਟੂਲ ਸਮੱਸਿਆ ਹੈ.

(1) ਜੇ ਟੂਲ ਆਰਾਮ ਲੰਬੇ ਸਮੇਂ ਲਈ ਵਧਦਾ ਹੈ, ਤਾਂ ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਹੇਠਲੇ ਟੂਲ ਆਰਾਮ ਦੀ ਸਥਿਤੀ ਨੂੰ ਐਡਜਸਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।ਜੇਕਰ ਨਹੀਂ, ਤਾਂ ਟੂਲ ਰੈਸਟ ਨੂੰ ਉੱਚੇ ਸਟੀਲ ਨਾਲ ਬਦਲੋ।ਜੇ ਜਰੂਰੀ ਹੋਵੇ, ਇੱਕ ਐਂਟੀ ਵਾਈਬ੍ਰੇਸ਼ਨ ਟੂਲ ਆਰਾਮ ਦੀ ਵਰਤੋਂ ਕਰੋ।

(2) ਜੇਕਰ ਬਲੇਡ ਪਹਿਨਿਆ ਹੋਇਆ ਹੈ, ਤਾਂ ਬਲੇਡ ਨੂੰ ਬਦਲ ਦਿਓ।

(3) ਜੇਕਰ ਕਾਰਨ ਇਹ ਹੈ ਕਿ ਚੁਣੇ ਗਏ ਮਸ਼ੀਨ ਪੈਰਾਮੀਟਰ ਗੈਰ-ਵਾਜਬ ਹਨ, ਤਾਂ ਪ੍ਰੋਗਰਾਮ ਨੂੰ ਬਦਲੋ ਅਤੇ ਵਾਜਬ ਪੈਰਾਮੀਟਰ ਚੁਣੋ।

(4) ਟੂਲ ਟਿਪ ਆਰਕ ਬਹੁਤ ਵੱਡਾ ਹੈ, ਅਤੇ ਬਲੇਡ ਨੂੰ ਬਦਲਣ ਦੀ ਲੋੜ ਹੈ।

3. ਮਸ਼ੀਨ ਟੂਲ

ਅੰਤ ਵਿੱਚ, ਨਿਰਣਾ ਕਰੋ ਕਿ ਕੀ ਮਸ਼ੀਨ ਟੂਲ ਵਿੱਚ ਕੋਈ ਸਮੱਸਿਆ ਹੈ ਅਤੇ ਕੀ ਗਲਤ ਟੂਲ ਟਿਪ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਗਈ ਹੈ

(1) ਜੇਕਰ ਗਲਤ ਸਿਖਰ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਚੰਗੀ ਕਾਰਗੁਜ਼ਾਰੀ ਵਾਲੇ ਸਿਖਰ ਨੂੰ ਬਦਲਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

(2) ਜੇਕਰ ਮਸ਼ੀਨ ਟੂਲ ਖੁਦ ਬਹੁਤ ਲੰਬੇ ਸਮੇਂ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਸਮੇਂ ਸਿਰ ਨਹੀਂ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਮਸ਼ੀਨ ਟੂਲ ਦੀ ਮੁਰੰਮਤ ਕਰਨ ਲਈ ਮਸ਼ੀਨ ਟੂਲ ਦੇ ਰੱਖ-ਰਖਾਅ ਕਰਮਚਾਰੀਆਂ ਨਾਲ ਸੰਪਰਕ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ।

ਜੇਕਰ ਕੋਈ ਸਮੱਸਿਆ ਨਹੀਂ ਮਿਲਦੀ ਤਾਂ ਕੀ ਹੋਵੇਗਾ?

ਜੇਕਰ ਸਾਨੂੰ ਉਪਰੋਕਤ ਬਿੰਦੂਆਂ ਦੇ ਆਧਾਰ 'ਤੇ ਕੋਈ ਸਮੱਸਿਆ ਨਹੀਂ ਮਿਲਦੀ, ਤਾਂ ਅਸੀਂ ਹੋਰ ਕੀ ਕਰ ਸਕਦੇ ਹਾਂ?ਇਹ ਟੂਲ ਸੈਟਿੰਗ ਦੇ ਵਾਈਬ੍ਰੇਸ਼ਨ ਸਿਧਾਂਤ 'ਤੇ ਖੋਜ 'ਤੇ ਅਧਾਰਤ ਹੋ ਸਕਦਾ ਹੈ।ਵਰਤਮਾਨ ਵਿੱਚ, ਪ੍ਰੋਸੈਸਿੰਗ ਸਾਈਟ 'ਤੇ ਲਾਗੂ ਕੀਤੇ ਗਏ ਕੁਝ ਖਾਸ ਅਤੇ ਵਿਹਾਰਕ ਤਰੀਕੇ ਹਨ:

(1) ਕੰਬਣੀ ਪੈਦਾ ਕਰਨ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦੇ ਕੰਮਕਾਜੀ ਭਾਰ ਨੂੰ ਘਟਾਓ, ਅਤੇ ਜੜਤਾ ਜਿੰਨੀ ਛੋਟੀ ਹੋਵੇਗੀ, ਉੱਨਾ ਹੀ ਵਧੀਆ।

(2) ਸਨਕੀ ਵਰਕਪੀਸ ਲਈ, ਅਨੁਸਾਰੀ ਟੂਲਿੰਗ ਬਣਾਓ।

(3) ਸਭ ਤੋਂ ਵੱਡੀ ਵਾਈਬ੍ਰੇਸ਼ਨ ਵਾਲੇ ਹਿੱਸਿਆਂ ਨੂੰ ਫਿਕਸ ਜਾਂ ਕਲੈਂਪ ਕਰੋ, ਜਿਵੇਂ ਕਿ ਸੈਂਟਰ ਫਰੇਮ, ਵਰਕਿੰਗ ਕੇਜ, ਆਦਿ।

(4) ਪ੍ਰੋਸੈਸਿੰਗ ਪ੍ਰਣਾਲੀ ਦੀ ਕਠੋਰਤਾ ਨੂੰ ਵਧਾਓ, ਉਦਾਹਰਨ ਲਈ, ਉੱਚ ਲਚਕੀਲੇ ਗੁਣਾਂ ਵਾਲੇ ਇੱਕ ਟੂਲ ਧਾਰਕ ਦੀ ਵਰਤੋਂ ਕਰੋ ਜਾਂ ਪ੍ਰਭਾਵ ਊਰਜਾ ਨੂੰ ਜਜ਼ਬ ਕਰਨ ਲਈ ਇੱਕ ਗਤੀਸ਼ੀਲ ਡੈਂਪਰ ਦੇ ਨਾਲ ਮਿਲ ਕੇ ਇੱਕ ਵਿਸ਼ੇਸ਼ ਐਂਟੀ ਵਾਈਬ੍ਰੇਸ਼ਨ ਫੋਰਸ ਦੀ ਵਰਤੋਂ ਕਰੋ।

(5) ਬਲੇਡ ਅਤੇ ਵਰਕਪੀਸ ਰੋਟੇਸ਼ਨ ਦਿਸ਼ਾ ਦੇ ਦ੍ਰਿਸ਼ਟੀਕੋਣ ਤੋਂ.

(6) ਟੂਲ ਦੀ ਸ਼ਕਲ ਅਤੇ ਫੀਡ ਐਂਗਲ ਨੂੰ ਬਦਲੋ, ਟੂਲ ਟਿਪ ਦਾ ਘੇਰਾ ਜਿੰਨਾ ਛੋਟਾ ਹੋਵੇਗਾ, ਉੱਨਾ ਹੀ ਵਧੀਆ ਹੈ, ਅਤੇ ਕੱਟਣ ਦੇ ਵਿਰੋਧ ਨੂੰ ਘਟਾਓ।ਕੱਟਣ ਦੀ ਦਿਸ਼ਾ ਨੂੰ ਲੰਬਕਾਰੀ ਦੇ ਨੇੜੇ ਬਣਾਉਣ ਲਈ ਪਾਸੇ ਦਾ ਝੁਕਾਅ ਕੋਣ ਸਕਾਰਾਤਮਕ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।ਕੈਸਟਰ ਐਂਗਲ ਸਕਾਰਾਤਮਕ ਹੋਣਾ ਬਿਹਤਰ ਹੈ, ਪਰ ਭਾਵੇਂ ਚਿੱਪ ਹਟਾਉਣ ਦੀ ਯੋਗਤਾ ਮਾੜੀ ਹੈ, ਇਸਦੀ ਵਰਤੋਂ ਆਮ ਤੌਰ 'ਤੇ ਕੈਸਟਰ ਐਂਗਲ ਨੂੰ ਨਕਾਰਾਤਮਕ ਬਣਾਉਣ ਲਈ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਪਰ ਫਿਰ ਵੀ ਕੱਟਣ ਵਾਲੇ ਪ੍ਰਭਾਵ ਦੇ ਸਕਾਰਾਤਮਕ ਮੁੱਲ ਨੂੰ ਬਰਕਰਾਰ ਰੱਖਦੀ ਹੈ।

ਪੋਸਟ ਟਾਈਮ: ਅਕਤੂਬਰ-22-2022